به گزارش بیدابورس صنعت سیمان یکی از صنایع راهبردی است که نقش مهمی در توسعه اقتصادی و عمرانی ایفا میکند و گستردهترین سطح تولید را بین سایر صنایع به خود اختصاص داده است. تولید سیمان به عنوان یکی از شاخصهای رشد و توسعه در هر کشوری شناخته میشود و سرانه مصرف سیمان در هر کشور رابطه مستقیمی با نرخ رشد اقتصادی آن کشور دارد.

سیمان پس از آب یکی از مهمترین و پرمصرفترین کالاها در جهان است و مهمترین ماده اولیه در تهیه بسیاری از مصالح ساختمانی،ساخت و سازهایی مانند پل،جاده،تونل و... است.

مواد اولیه صنعت سیمان را سنگ آهک، سنگ گچ، سنگ سیلیس، سنگ آهن، سنگ آلوویوم، خاک مارل، پوزولان، سرباره و ... تشکیل میدهند. دسترسی به منابع معدنی غنی برای سالهای آتی جهت تولید، یکی از موارد با اهمیت در کارخانههای سیمان است.

پیش بینی ها در سطح بین المللی نشان می دهد که تا سال ۲۰۵۰، صنعت سیمان در سطح جهان دستخوش تغییراتی خواهد شد که در نهایت نتایجی مانند کاهش مصرف انرژی، کاهش استفاده از کلینکر، کاهش تولید گاز دی اکسید کربن و بهره مندی از سیستم های اتوماسیون و فناوری اطلاعات را به همراه خواهد داشت.

وضعیت بازارهای جهانی و جایگاه ایران

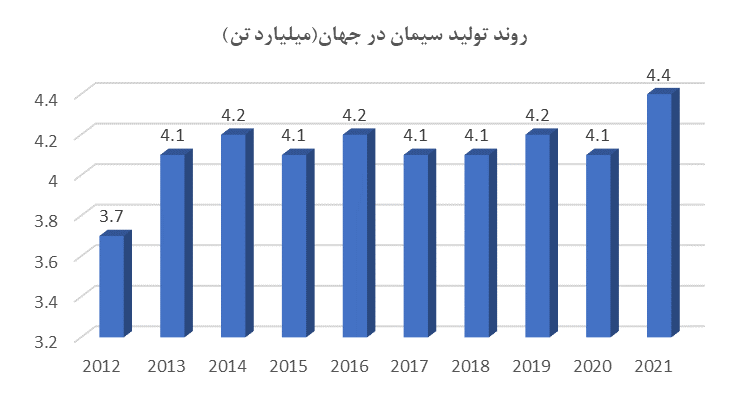

در حال حاضر سیمان در بیش از ۱۵۰ کشور تولید می شود. مصرف سیمان در جهان از سال ۲۰۱۳ روندی کم تغییر و ثابت داشته است. در سال ۲۰۲۱ مصرف سیمان جهان به علت افزایش نرخ واکسیناسیون و بهبود کرونا افزایش و بهبود تقاضا برای سیمان را به همراه داشته است.

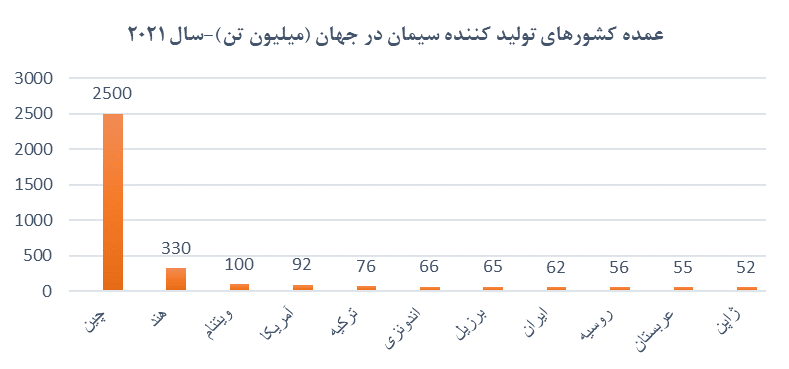

در میان عمده کشورهای تولید کننده سیمان،کشور چین همواره رتبه اول را داراست و به تنهایی بیش از نیمی از سیمان جهان در چین تولید می شود(حدود ۶۰ درصدتولید جهانی).حجم تولید سیمان چین از حدود ۵۰۰ میلیون تن در سال ۲۰۰۰ ، به ۲۵۰۰ میلیون تن در سال ۲۰۲۱ رسیده است.

کشور ایران نیز رتبه هشتم را در میان تولید کنندگان عمده دارد. در سال ۲۰۲۱ میزان تولید ایران حدود ۶۲ میلیون تن بوده است که نسبت به سال گذشته حدود ۲ تن افزایش یافته است اما رتبه کشور از هفتمین کشور تولید کننده جهان در سال ۲۰۲۰ به رتبه هشتم در سال ۲۰۲۱ تنزل یافته است.

تولید سیمان چین طی سال ۲۰۲۱ میلادی با افزایش۳۰۰ میلیون تن نسبت به سال قبل به ۲ میلیارد و ۵۰۰ میلیون تن رسیده است. پس از چین، هند با فاصله بسیار نسبت به چین، با تولید ۳۳۰ میلیون تن سیمان و علیرغم کاهش ۱۰ میلیون تنی تولید نسبت به سال ۲۰۲۰ میلادی همچنان به عنوان دومین کشور تولیدکننده این محصول در جهان ثبت گردیده است.

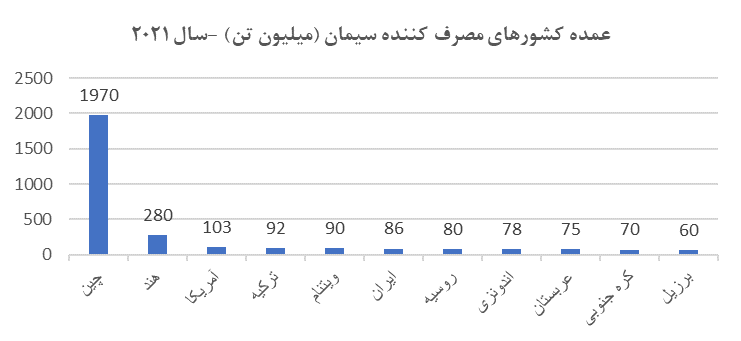

مصرف جهانی سیمان در سال ۲۰۲۱ در بسیاری از نقاط جهان رشد قابل توجهی داشته است و کشورهای چین و هند بیشترین میزان مصرف را همانند سال گذشته داشته اند. در سال ۲۰۲۰ مصرف سیمان جهانی برابر با ۳۹۰۰ میلیون تن بوده است.

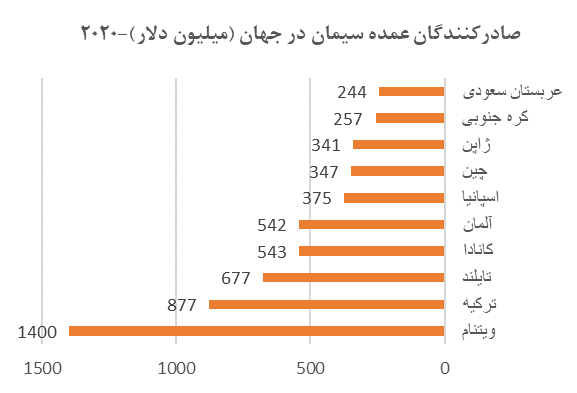

مجموع ارزش صادرات سیمان در سال ۲۰۲۰ ، ۱۰.۸میلیارد دلار بوده است. ویتنام و ترکیه بزرگترین کشورها در زمینه صادرات سیمان محسوب می شوند.

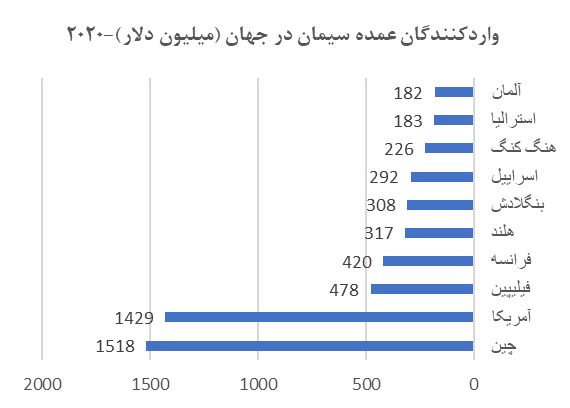

مجموع ارزش واردات سیمان در سال ۲۰۲۰ ، ۱۱.۲میلیارد دلار بوده است.چین و آمریکا بزرگترین کشورها در زمینه واردات سیمان تلقی می گردند.

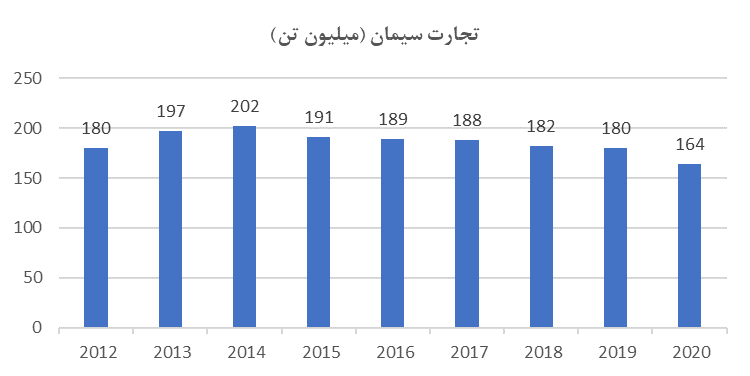

محصول سیمان برخلاف بسیاری از محصولات صنایع دیگر، به علت سنگین بودن و دشواری در حمل ونقل، صادرات و واردات کمتری دارد و عموما در همان مناطق تولید شده، مصرف می شود. از میزان تولیدات سیمان، حدود ۵ تا ۸ درصد سیمان جزء تجارت بین المللی قرار می گیرد.تجارت سیمان در بهترین سالهای رونق اقتصادی حدود ۷ درصد میباشد.

در سال ۱۹۸۰، ۶۵.۱ میلیون تن در سال ۱۹۹۰، ۷۱ میلیون تن و در سال ۲۰۰۰، ۱۲۵.۶ میلیون تن تجارت جهانی سیمان بوده است.درسال۲۰۲۰ ارزش صادرات سیمان و کلینکر جهان حدود ۱۰ میلیارد دلار و در سال ۲۰۲۱ ارزش صادرات سیمان و کلینکر جهانی حدود ۱۲.۸ میلیارد دلار بوده است.

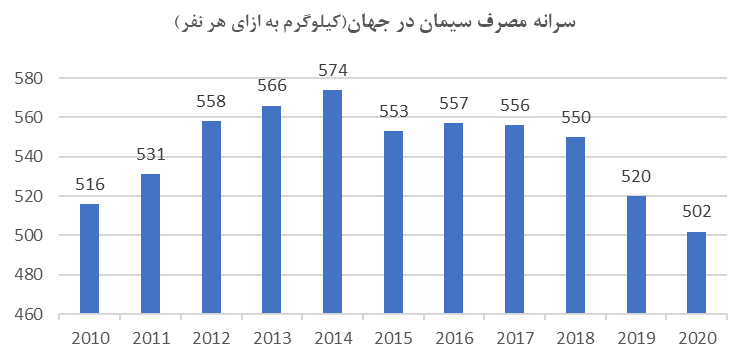

در سال ۲۰۲۰ سرانه مصرف سیمان در جهان ۵۰۲ کیلوگرم بر هر نفر است. در بعضی مناطق جهان، مصرف سرانه سیمان فقط ۹۱ کیلوگرم است و با میانگین جهانی حدود ۵۰۰ فاصله زیادی دارد.

سرانه مصرف سیمان در ایران در سال ۹۱ به رقم بی سابقه ۷۵۴ کیلوگرم به ازای هر نفر رسید. در سال های بعد به علت تحریم، رکورد در بخش ساختمان و کاهش رقم پروژه های عمرانی این رقم کاهش یافت.

وضعیت سیمان در ایران

توسعه صنعت سیمان در راستای صادرات غیر نفتی عامل مهمی در ارز آوری، ایجاد اشتغال پایدار، جلوگیری از خام فروشی و استفاده بهینه از معادن کشور به شمار می رود.

ایران به لحاظ جمعیت هفدهمین و به لحاظ وسعت هجدهمین کشور بزرگ دنیا و دومین کشور خاورمیانه می باشد که حدود ۱۰ درصد سیمان دنیا در این منطقه (کشورایران و پانزده کشور همسایه آن) مصرف می شود.

ایران از نظر تولید مصالح ساختمانی به ویژه سیمان که اصلیترین ماده برای فعالیتهای عمرانی، ساختمانی و تأسیسات زیربنایی کشور محسوب میشود دارای مزیتهایی شامل منابع و معادن فراوان و در دسترس، سهلالوصول بودن تامین مواد اولیه و دسترسی به نیروی کار ماهر و ارزان و توانایی ساخت حدود ۷۵ درصد از تجهیزات و ماشین آلات خطوط تولید سیمان است.

ایران هشتمین رتبه در بین کشورهای تولید کننده سیمان جهان و چهارمین رتبه ظرفیت اسمی تولید در جهان را بعد از چین،هند،آمریکا و ویتنام دارد اما به علت تحریم ها، صادرات کالای سیمان به سختی صورت میگیرد. در حال حاضر صنعت سیمان حدود ۰.۵ درصد از تولید ناخالص ملی را دارد.

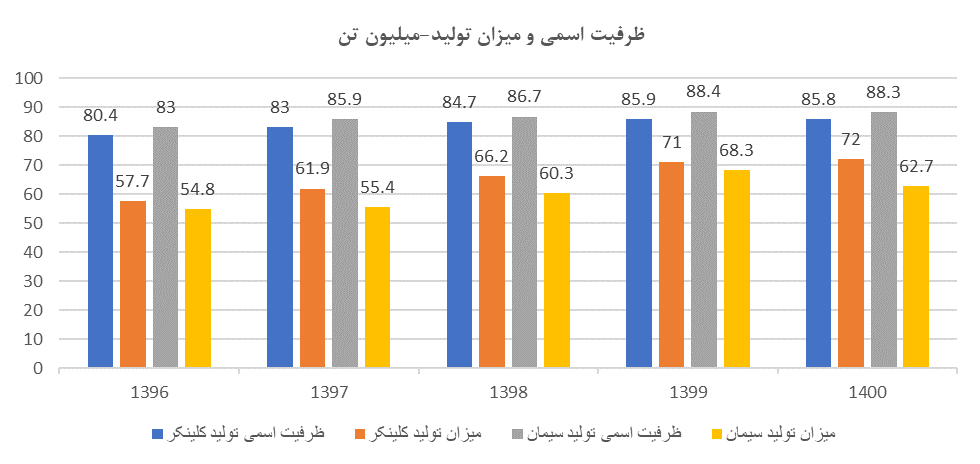

درسال ۱۳۱۲ اولین کارخانه سیمان در شهرری با ظرفیت ۱۰۰ تن در روز تأسیس شد. پس از ۸۹ سال فعالیت این صنعت در کشور ایران، حدود ۷۸ شرکت تولیدکننده زیر نظر ۶ هلدینگ اختصاصی در حوزه سیمان و کلینکر با ظرفیت اسمی حدود ۸۸.۴ میلیون تن سیمان وجود دارد.

صنعت سیمان در دهه ۸۰ به علت فضای کلان اقتصادی بسیار مورد توجه و سودآور بوده است. در آن زمان بودجه کافی جهت پروژه های عمرانی توسط دولت تزریق و افزایش تقاضا برای ازدواج و مسکن افراد در دهه ۶۰ ، رونق ساخت و ساز در بخش مسکن(مسکن مهر) را به وجود آورد. در دهه ۹۰ به علت تحریم ها و عدم توانایی دولت در پایین نگه داشتن ارز همپای تورم، باعث افزایش رشد ارز و به زیان رسیدن شرکت های سیمانی شد و مازاد عرضه سیمان به علت عدم اجرای طرح های سیمانی به وجود آمد. تشدید رکود اقتصادی و کاهش بودجه پروژه های عمرانی کشور و به پایان رسیدن طرح مسکن مهر و کاهش ساخت و ساز در بخش مسکن، بازار تقاضا در داخل کشور برای این محصول را با مشکلاتی مواجه شد و در بازار صادراتی نیز به علت رقابت منفی میان تولیدکنندگان ناشی از مداخله قیمتی دستوری دولت و عرضه انرژی با قیمت یارانه ای، کشورهایی مانند عراق و افغانستان واردات سیمان را ممنوع و یا تعرفه های واردات را افزایش دادند.

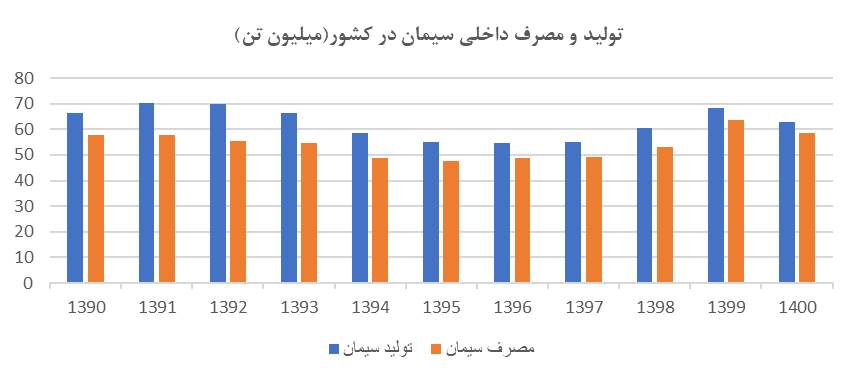

میزان مصرف داخلی سیمان در سال ۱۴۰۰ حدود ۵۸.۴ میلیون تن بود درحالیکه میزان مصرف داخلی این محصول در سال ۹۹ معادل ۶۳.۷ میلیون تن بوده است. هم چنین بیش از ۱۳.۶میلیون تن صادرات سیمان و کلینکر بوده است.

مهم ترین مقاد صادراتی سیمان در سال ۱۴۰۰، افغانستان،کویت و ترکمنستان است و مهمترین مقاصد صادراتی کلینکر عبارتند از: عراق، کویت، بنگلادش که در این بین ۴۳ درصد کلینکر صادرشده به عراق راه یافته است.

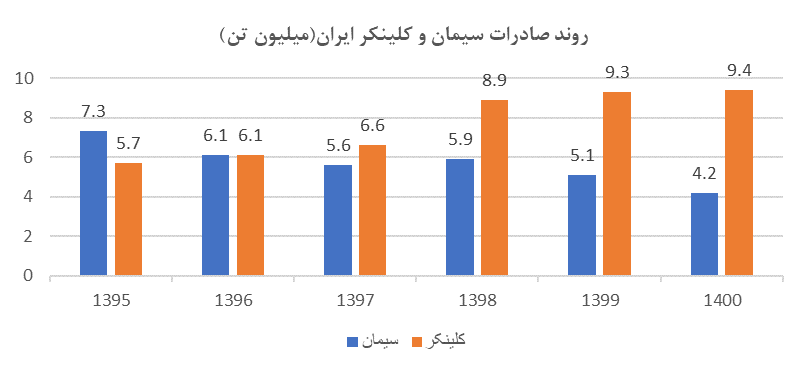

میزان صادرات سیمان کشور در سال گذشته به حدود ۴.۲ میلیون تن رسید که در شش سال اخیر کمترین میزان صادرات این محصول بوده است.میزان صادرات سیمان کشور در سال ۹۹ معادل ۵.۱ میلیون تن بوده است.

روند صادرات سیمان و کلینکر کشور رفته رفته به سمت صادرات کلینکر توسعه پیدا کرده است و از میزان صادرات سیمان کاسته شده است. به دلیل اینکه کشورهای دنیا که دارای منابع معدنی کافی برای تولید کلینکر نیستند، تمایل بیشتری به واردات کلینکر و تبدیل آن به سیمان در کشور خود دارند.

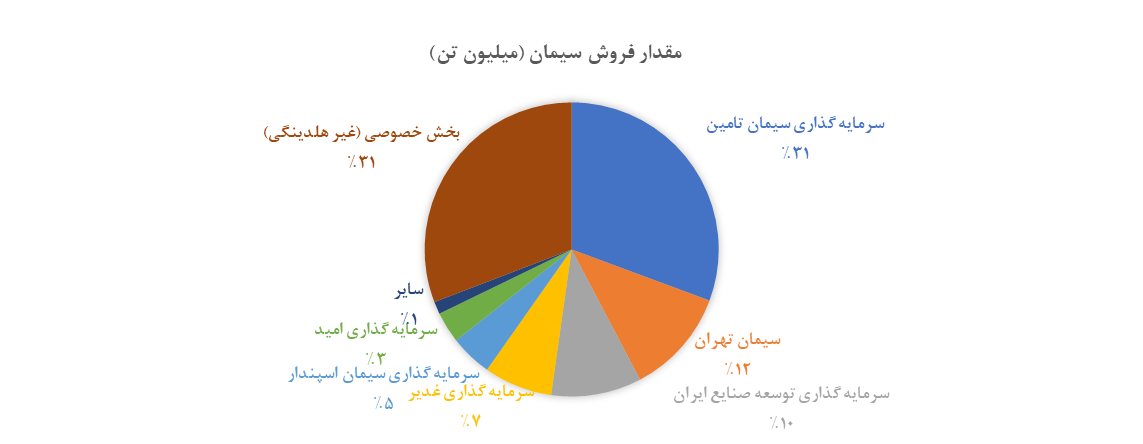

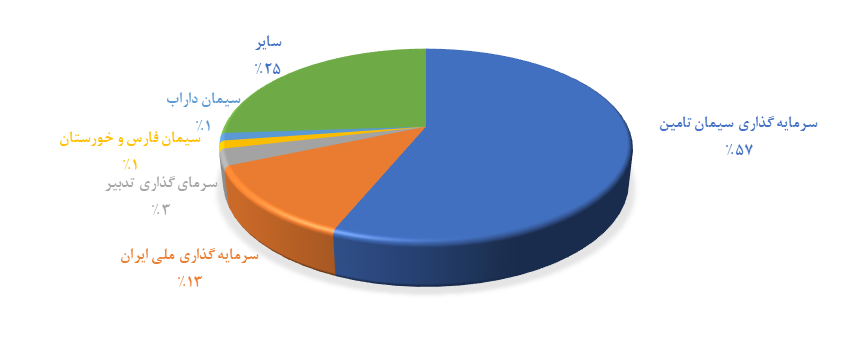

در ایران عمده سرمایه گذاری در صنعت سیمان متعلق به هلدینگ هاست، البته با این حال سهم شرکت های خصوصی نیز طی سال های اخیر رشد قابل ملاحظه ای یافته است. در ایران ۶ هلدینگ بزرگ سیمانی شرکت فارس و خوزستان، شرکت سیمان تامین، شرکت سیمان تهران، شرکت سرمایه گذاری و توسعه صنایع سیمان(سیدکو)، شرکت توسعه سرمایه و صنعت غدیر و شرکت سرمایه گذاری سیمان اسپندار وجود دارد. تقریبا ۹۰ درصد سیمان کشور تحت کنترل دولت است.

سازمان تامین اجتماعی از طریق زیر مجموعه هایش ۳۱ درصد، بنیاد مستضعفان با سیمان تهران ۱۲ درصد،سیدکو ۱۰ درصد، شرکت غدیر به همراه زیرمجموعه هایش حدود ۷ درصد، و اسپندار ۵ درصد تولید سیمان کشور را برعهده دارند. همچنین از نظر ظرفیت تولید سیمان بعد از بخش خصوصی بالاترین میزان تولید مربوط به سازمان تامین اجتماعی به همراه زیرمجموعه هایش است (حدود۳۱ درصد).

مقایسه شرکت های سیمانی فعال در بورس

| شرکت |

ستران |

ساروم |

| سهامدار عمده |

هلدینگ کاوه پارس |

سرمایه گذاری سیمان تامین |

| محصول اصلی |

سیمان تیپ۲ |

سیمان تیپ۱-تیپ۲ |

| ظرفیت اسمی محصول اصلی |

۴۵۰۰۰۰۰ تن |

۱۹۲۰۰۰۰ تن |

| محصول میانی |

کلینکر |

کلینکر |

| ظرفیت اسمی محصول میانی |

۳۸۳۰۰۰۰ |

۱۸۴۵۰۰۰ تن |

| مواد اولیه |

سنگ آهک-سنگ گچ-بوکسیت |

سنگ آهک-خاک رس-سنگ گچ-سنگ آهن |

| متوسط تقسیم سود(دو سال گذشته) |

۶۳% |

۹۵% |

| ظرفیت تولید شرکت زیر مجموعه(میلیون تن) |

سیمان: گیلان سبز۱.۱ -پیوند گلستان۱-هگمتان ۲-ایلام۱.۷-نهاوند۱ |

- |

| ارزش بازار |

۴.۴ همت |

۲.۵ همت |

| سهگمت |

سصوفی |

|

| سهامدار عمده |

سیمان تهران |

سرمایه گذاری سیمان تامین |

| محصول اصلی |

سیمان تیپ ۲ |

سیمان تیپ۲ |

| ظرفیت اسمی محصول اصلی |

۲۰۳۹۴۰۰ تن |

۲۰۰۰۰۰۰ تن |

| محصول میانی |

کلینکر |

کلینکر |

| ظرفیت اسمی محصول میانی |

۱۹۸۰۰۰۰ تن |

۲۰۰۰۰۰۰ تن |

| مواد اولیه |

سنگ آهک-خاک(مارل)-سنگ آهن-سیلیس-سنگ گچ |

سنگ آهک-خاک رس-سنگ گچ-سنگ آهن |

| متوسط تقسیم سود(دو سال گذشته) |

۱۰۸% |

۸۹% |

| ظرفیت تولید شرکت زیر مجموعه(میلیون تن) |

سیمان: نهاوند ۱-گیلان سبز۱.۱ |

سیمان زنجان ۰.۶ |

| ارزش بازار |

۲ همت |

۱.۹ همت |

| شرکت |

سیلام |

سبجنو |

| سهامدار عمده |

سیمان تهران |

سیمان فارس و خوزستان |

| محصول اصلی |

سیمان تیپ۲ |

سیمان تیپ ۱-تیپ۲ |

| ظرفیت اسمی محصول اصلی |

۱۷۰۸۷۲۰تن |

۱۹۰۰۰۰۰ تن |

| محصول میانی |

کلینکر |

کلینکر |

| ظرفیت اسمی محصول میانی |

۱۶۰۰۰۰۰تن |

۲۰۰۰۰۰۰ تن |

| مواد اولیه |

سنگ آهک-سنگ آلوویوم-سنگ آهن-سنگ گچ-سیلیس |

آلوویوم-سنگ آهک-سنگ گچ-سنگ آهن |

| متوسط تقسیم سود(دو سال گذشته) |

۰% |

۹۴% |

| ظرفیت تولید شرکت زیر مجموعه(میلیون تن) |

سیمان گیلان سبز۱.۱ |

- |

| ارزش بازار |

۰.۹ همت |

۱.۳ همت |

چالش ها و مشکلات صنعت سیمان

بودجه انقباضی کشور در حوزه عمرانی

در هر متر مربع آپارتمان مسکونی یا تجاری به طور میانگین کمتر از ۱۵۰ کیلوگرم سیمان مصرف می شود.

بنابراین عمده مصرف سیمان در ایران مربوط به فعالیت ها و پروژه های عمرانی است و به علت سهم کم پروژه های عمرانی در بودجه که خود ناشی از کاهش فروش نفت به دنبال تحریم است، تقاضا برای سیمان کاهش یافته است.

نا آرامی در کشورهای همسایه و عدم حضور در بازارهای جهانی

نا آرامی و جنگ در کشورهای منطقه (سوریه، عراق، افغانستان و … ) و همچنین اعمال محدودیتها از این کشورها (به خصوص عراق) برای واردات سیمان، موجب کاهش صادرات سیمان شده است.

صدور مجوزهای متعدد

صدور بی رویه مجوز و پروانههای بهرهبرداری از کارخانههای سیمان و افزایش ظرفیت واحدها، بدون توجه به میزان تقاضا داخلی و صادراتی و برنامه های توسعهای یکی از مشکلاتی است که این صنعت با آن رو به رو است.

عدم سرمایه گذاری مناسب در حوزه برق و گاز (ریسک قیمت نهاده های تولیدی)

عدم توجه به زیرساخت ها، میزان مصرف و سرمایه گذاری درحوزه های انرژی، موجب افزایش قطعی برق در تابستان ها و کمبود گاز در زمستان ها شده و میزان تولید کاهش می یابد، هم چنین مشکلات سوخت جایگزین(مازوت) و هزینه حمل آن نیز وجود دارد. کارخانه های سیمان ازجمله واحدهای صنعتی هستند که وزارت نیرو و نفت به محدود کردن عرضه انرژی به این واحدهای صنعتی اقدام می کنند.

هزینه حمل و نقل

با توجه به وزن و حجم زیاد سیمان، کمبود ناوگان حمل ونقل جاده ای ، ریلی و دریایی برای بازار های داخلی و خارجی افزایش کرایه حمل و نقل موجب عدم دسترسی به بازار های هدف به صورت رقابتی می شود و صادرات این محصول را با مشکل همراه می کند.

تهدید های زیست محیطی ( بحران آب و آلودگی هوا)

صنعت سیمان به دلیل آلایندگی در معرض کنترل و نظارت بیشتر به لحاظ رعایت الزامات زیست محیطی می باشد. بهینه سازی فیلتراسیون، رعایت کلیه موارد زیست محیطی، جایگزینی فیلترهای کیسه ای با الکتروفیلترهای قدیمی و همچنین حفظ فضای سبز در حد استاندارد از جمله اقداماتی است که انجام پذیرفته است و همچنین کمبود منابع آبی کشور با توجه به مصارف آب در صنعت سیمان و کمبود ذخایر آبی به عنوان یک ریسک با اهمیت و موثر قابل شناسایی است.

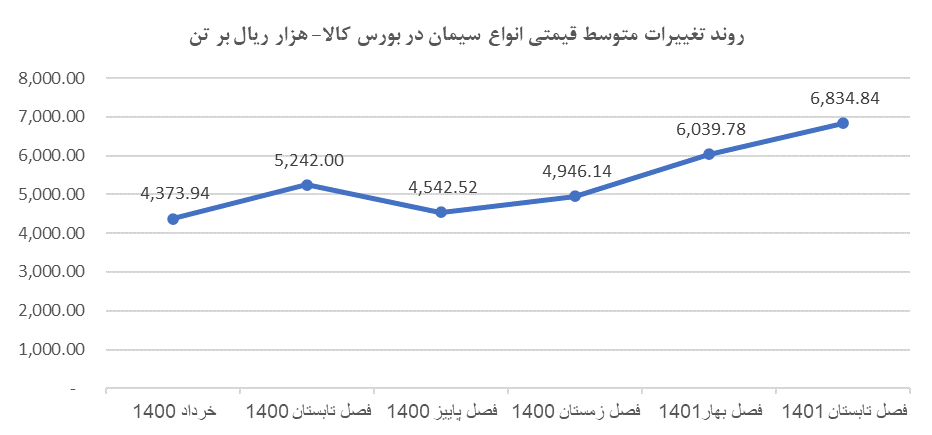

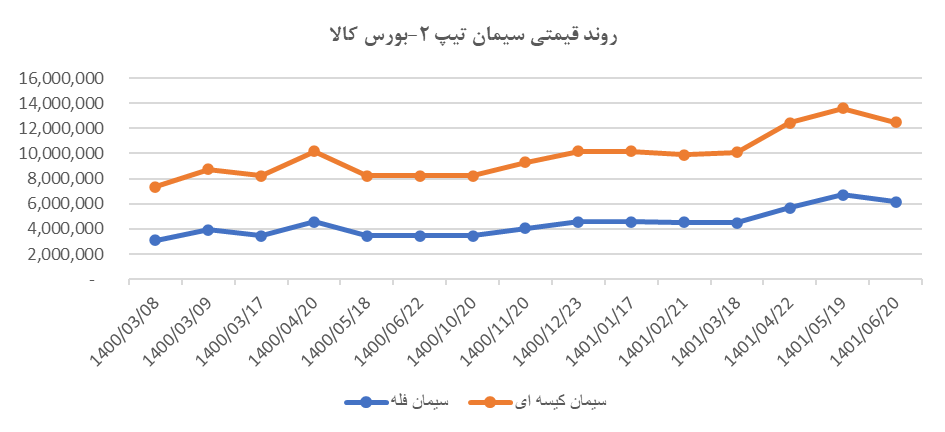

سیمان در بورس کالا

درخرداد ۱۴۰۰ دولت به صدور مجوز عرضه سیمان در بورس کالا را اقدام نمود.ورود سیمان به بازار کالا، باعث تعیین قیمت براساس عرضه و تقاضا و حذف رانت می گردد و محصولات شرکت ها به دلیل قرار گرفتن در فضای رقابتی، با کیفیت بالاتر وکارخانه های سیمان مجبور به کاهش هزینه های تولید خواهند شد.

بر اساس ابلاغیه بورس کالا، از دی ۱۴۰۰، کشف قیمت پایه انواع محصولات سیمان طبق فرمول زیر محاسبه و تعیین می شود:

قیمت پایه هر گرید (باتوجه به نوع بسته بندی)= میانگین موزون قیمتی در ۴هفته گذشته معاملاتی کالا

در نیمه دوم سال به دلیل کاهش ساخت و ساز و تقاضا، قیمت سیمان به نسبت سایر فصول پایین تر است و با نزدیک به نیمه اول سال مجددا تقاضا برای سیمان بیشتر و قیمت آن نیز افزایش می یابد.

سیمان ارومیه( ساروم )

شرکت سیمان ارومیه در سال ۱۳۵۴ با سرمایه ۴۹۲ میلیون ریال تحت عنوان شرکت سیمان رضائیه ثبت و سپس نام شرکت به سهامی عام سیمان ارومیه تغییر یافت. در سال ۱۳۶۸ تولید آزمایشی کلینکر و در سال ۱۳۶۹ تولید سیمان را آغاز کرد.

در ابتدا ظرفیت اسمی کارخانه ۶۹۰ هزار تن کلینکر و ۷۱۷ هزار و ۶۰۰ تن سیمان بوده است.

در نهایت پس اخذ مجوز افزایش سرمایه و مجوز طرح توسعه فاز دوم، ظرفیت اسمی تجمیعی دو فاز کارخانه به تولید ۱۸۴۵۰۰۰ کلینکر و ۱۹۲۰۰۰۰ تن سیمان در سال اصلاح شده است.

شرکت سیمان ارومیه از سال ۱۳۷۴ در سازمان بورس اوراق بهادار تهران پذیرفته شده است. این سهم حدود ۴.۵ درصد از صنعت سیمان است و با ارزش بازاری حدود ۲۵۰۰ میلیارد تومان و ۱۰۰۰ میلیون سهم در حال فعالیت می باشد.

فعالیت اصلی شرکت تولید کلینکر و سیمان از نوع سیمان های تیپ ۱، تیپ ۲،پوزولانی ،PLC و MC و فروش در بازار های داخلی و صادراتی می باشد.

سیمان ارومیه بزرگترین کارخانه سیمان استان آذربایجان غربی می باشد و عمده سیمان تولیدی شرکت تیپ ۱ است.

بیش از %۹۰ فروش سیمان ارومیه در داخل کشور انجام می شود و بیش از % ۸۰ فروش صادراتی آن به کشور ارمنستان و مابقی به اقلیم کردستان عراق است.

شرکت سهامی عام سیمان ارومیه جزء واحدهای فرعی شرکت سرمایه گذاری سیمان تامین (سیتا) با ۲۹ خط تولید سیمان و ۵۷ درصد مالکیت و هم چنین واحد نهایی کنترل کننده شرکت سرمایه گذاری تامین اجتماعی (شستا) می باشد.

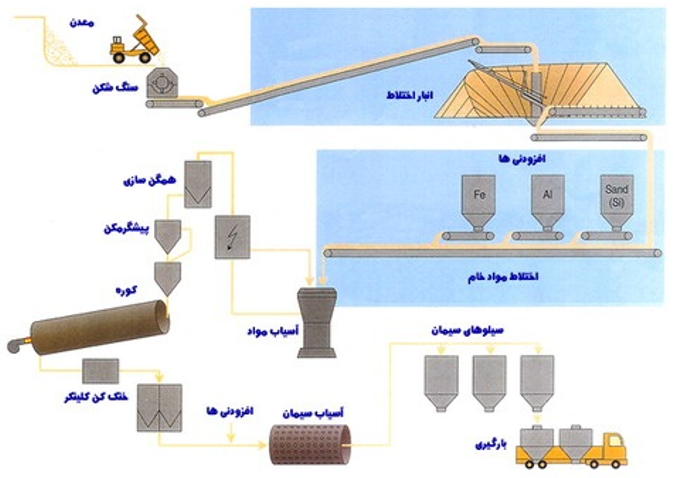

فرآیند تولید سیمان

ابتدا منطقه مناسب برای احداث کارخانه شامل نزدیکی به مواد اولیه(خاک رس،سنگ آهک و..)،ظرفیت مناسب جهت تولید طولانی مدت، کیفیت قابل قبول مواد اولیه و نزدیکی به قطب های مصرف در نظر گرفته می شود.

استخراج مواد اولیه معدنی سیمان نظیر سنگ آهک،سنگ آهن، سنگ گچ و ... معمولاً از معادن روباز انجام می شود.

بعد از استخراج و انتقال به کارخانه، توسط سنگ شکن ها خرد و برای آسیاب آماده می شوند.

سپس محصولات سنگ شکن به سالن خاک یا سالن اختلاط منتقل می شوند.در سالن خاک مواد کنترل و مخلوط می شوند.

مواد به وسیله هوای گرم که در قسمت های مختلف کوره وجود دارد خشک شده و طوبت احتمالی آن ها از بین رفته و برای فرآیند پودر شدن آماده می شوند.

سپس از آسیاب های ساچمه ای یا آسیاب های گلوله ای برای پودرکردن مواد اولیه به جهت کاهش زمان پخت سیمان استفاده می شود.

مواد قبل از انتقال به کوره اصلی وارد کوره های پیش گرم کن می شوند تا در این کوره ها با هوای گرم و گازهای هدایت شده از کوره اصلی گرم شوند تا مشکلی در پخت سیمان و افزایش مصرف سوخت ایجاد نشود.

در سیمان پزی مواد انبار شده در دمای حدود۱۵۰۰ درجه سانتی گراد حرارت دیده و حدود ۲۰ تا ۳۰ درجه مواد ذوب شده و دانه ها بهم می چسبند. به این دانه ها با رنگ قهوه ای روشن کلینکر می گویند. هرچه بیشتر بپزد، رنگ آن تیره تر، گردتر و مرغوب تر می شود.

کلینر هنگام خروج از کوره حرارتی حدود ۱۲۰۰-۱۰۰۰ درجه سانتی گراد دارد. لذا روی آن با فن های مخصوص در داخل کوره هوای سرد می دمند که موجب خنک شدن و کاهش دمای آن به ۱۰۰-۸۰ درجه سانتی گراد می شود.

کلینر پس از خنک شدن، به انبارهای مخصوص و یا برای تولید سیمان مستقیما به آسیاب انتقال و با اضافه کردن حدود ۵-۲ درصد سنگ گچ، پودر می کنند.

آسیاب های سیمان انواع مختلف ای دارندکه از متداول ترین آن میتوان به آسیاب های گلوله ای و آسیاب های غلطکی اشاره کرد.در این آسیاب ها دانه های بزرگتر از حد استاندارد سیمان (زبره) جدا شده و مجددا به آسیاب منتقل می شوند.

در انتها سیمان تولیدی حمل می گردد.حمل و نقل و عرضه به بازار به دو صورت انجام می شود: در قسمت بارگیری به وسیله بسته بندی های کاغذی یا پروپلینی و یا به صورت فله ای و توسط کامیون های بونکر به بازار موردنظر منتقل می شود.

محصولات سیمانی

در تولید سیمان از ۸۳ الی ۷۷ درصد سنگ آهک و ۱۵ الی ۱۲ درصد خاک رس از معدن کارخانه و سایر مواد اولیه شامل ۵ الی ۳ درصد سنگ گچ ، ۱درصد سیلیس و ۲ درصد سنگ آهن از خارج کارخانه و از طریق سایر پیمانکاران تامین می شود. برای تولید سیمان پوزولانی۴ درصد پوزولان اضافه می شود.

سیمان پرتلند-پوزولانی ویژه نیز برحسب در خواست مشتری تولید می شود. بسته بندی بصورت فله و یا پاکتی در وزن ۵۰ کیلوگرم صورت می گیرد.

حق بهره برداری از معادن بابت استخراج هر تن سنک آهک و خاک رس طبق قرارداد هر سه ماه یک بار به حساب سازمان صنعت و معدن آذربایجان غربی واریز می گردد.

| نوع محصول |

مصارف |

| سیمان تیپ ۱ |

از این نوع سیمان در ساختن پیاده روها، روسازی جاده ها، پل های بتنی،راه آهن، مخازن، لوله های آب و ملات برای بنایی استفاده می شود. |

| سیمان تیپ ۲ |

از این سیمان می توان در ساختمان های حجیم استفاده نمود تا هنگام گرفتن بتن حرارت کمتری ایجاد شود و حجم بتن ریزی محدود نشود و نیز در مواردی که مقاومت متوسط در برابر حمله سولفات ها مورد نیاز است، کاربرد دارد. |

| سیمان پوزولانی |

این سیمان دارای مقاومت دو برابر عوامل شیمیایی است و همچنین دارای حرارت زایی کمتری هست و لذا در بتن ریزی های حجیم کاربرد دارد. |

| سیمان PLC |

این سیمان در مصارف عمومی و مواردی که الزام فنی خاصی مطرح نباشد قابل استفاده است و در کلیه کارهای ساختمانی، بتن آماده و قطعات بتنی پیش ساخته قابل مصرف است. |

| سیمان MC |

این سیمان در کارهای عمومی بنائی و ساخت و سازهای غیر بتنی نظیر آجر کاری ،کاشی کاری،نما کاری با سنگ و آجرنما و سیمان کاری آستر و نما کاربرد دارد. |

اقدامات مهم تحقیقاتی انجام شده درسال های اخیر

بررسی امکان تولید انواع سیمان

پس از مطالعات صورت گرفته و آزمایشگاهی، درصورت نیاز امکان تولید صنعتی سیمان پرتلند تیپ دو، سیمان P.K.Z، سیمان بنایی، سیمان بلین بالا وجود دارد.

جایگزینی قسمتی از سنگ گچ بوسیله سنگ آهک

در این طرح حدودا معادل سنگ گچ مصرفی سنگ آهک به کلینکر افزوده می شود. اجرای این طرح علاوه بر بهبود خردایش کلینکر باعث افزایش ۲ الی ۳ درصدی تولید سیمان شده است و سود خالص سالیانه آن برای شرکت بالای ۵۰۰ میلیون تومان می باشد.

کاهش مصرف سنگ سیلیس بعنوان مواد تصحیح کننده

با توجه به اینکه سنگ سیلیس از حدود ۳۰۰ کیلومتری کارخانه حمل می شود کاهش مصرف آن می تواند تاثیر قابل ملاحظه ای بر قیمت تمام شده سیمان داشته باشد.

طرح افزایش تولید و ارتقاء کیفیت سیمان های پوزولانی

براساس این طرح ۸ الی ۱۰ درصد مخلوط سنگ گچ وآهک در موقع تولید سیمان پوزولانی به کلینکر اضافه می شود. اجرای این کار علاوه بر افزایش قابل ملاحظه مقاومت اولیه سیمان های پوزولانی منجر به افزایش ۳ الی ۴ درصدی افزایش تولید سیمان و ایجاد سود خالص شده است.

جایگاه شرکت در صنعت

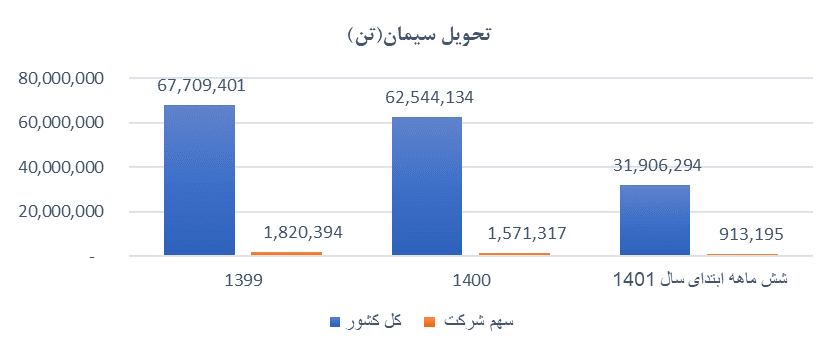

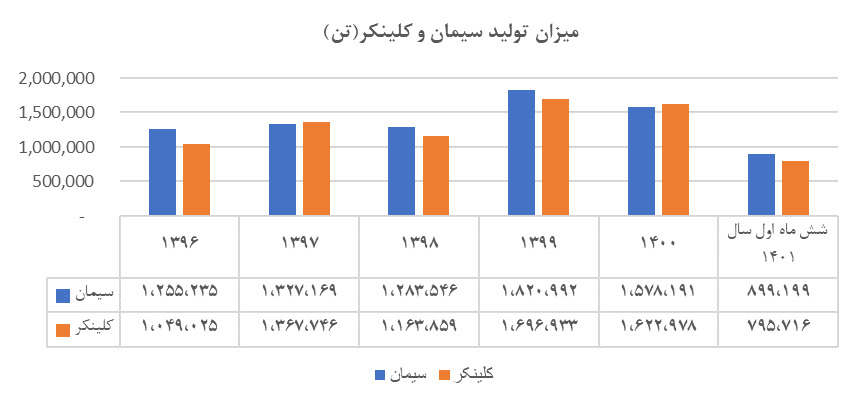

سهم شرکت از کل سیمان تحویلی کشور در سال ۱۳۹۹، ۲.۶۸درصد و در سال ۱۴۰۰، ۲.۵۱ درصد بوده است. در شش ماه ابتدای سال ۱۴۰۱، شرکت ۲.۸۶ درصد در تحویل سیمان کشور نقش داشته است که نسبت به دوره مشابه خود در سال گذشته ۰.۱۹ کاهش داشته است.

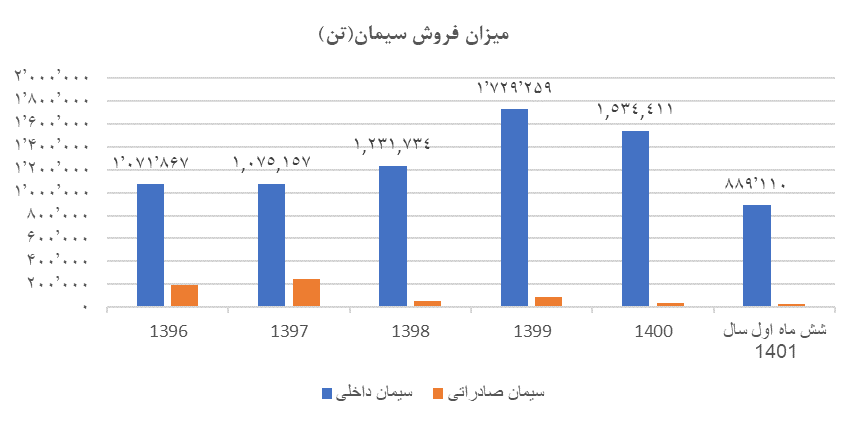

روند تولید و فروش

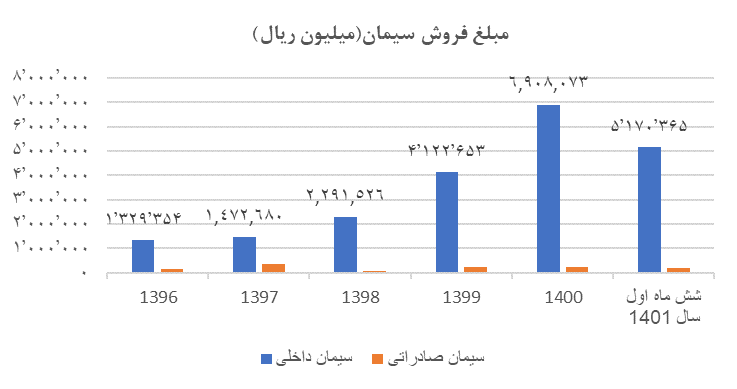

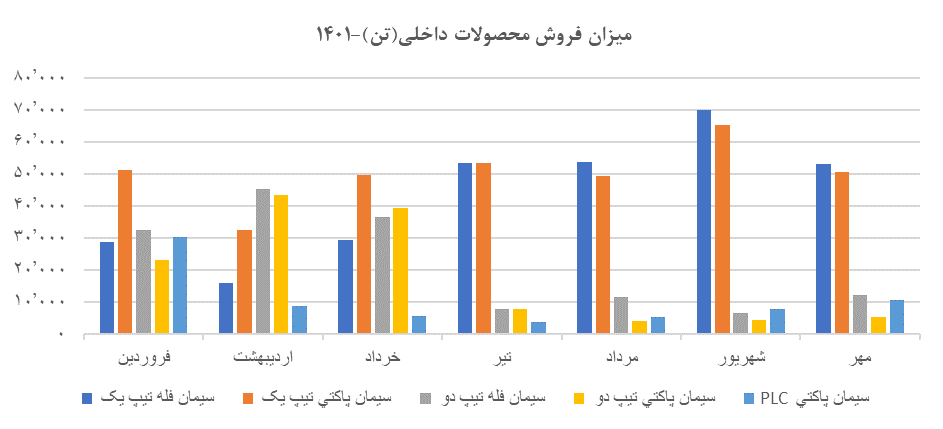

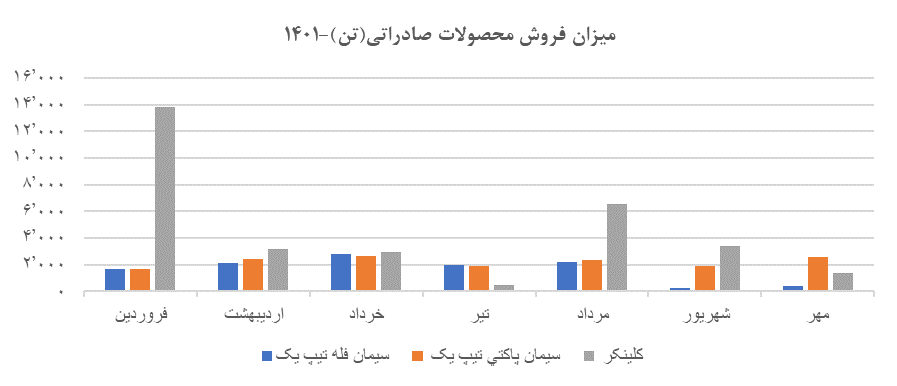

در سال های اخیر بیشتر سیمان تولیدی در داخل مصرف و میزان کمی از آن در بازارهای صادراتی به فروش رسیده است. بعد از خرداد ۱۴۰۰ و عرضه سیمان در بورس کالا سهم بازارهای صادراتی به علت افزایش هزینه حمل کمتر نیز شده است.به طور میانگین ۹۶ درصد فروش سیمان داخلی و تنها ۴ درصد آن صادراتی بوده است.

سهم فروش کلینکر در بازارهای داخلی بسیار ناچیز است و در بازار های صادراتی نیز به طور میانگین سهم ۲ درصدی از میزان کل فروش داشته است.

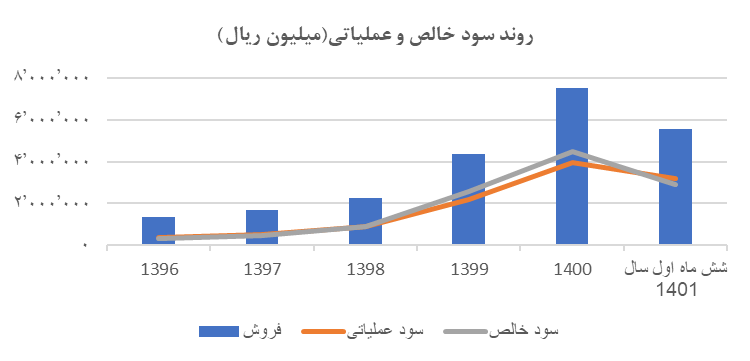

در سال۱۳۹۹ میزان فروش نسبت به سال های دیگر بالاتر بوده است که دلیل آن هم افزایش قیمت بیش از دو برابر از ابتدا تا انتهای سال برای سیمان بوده است.

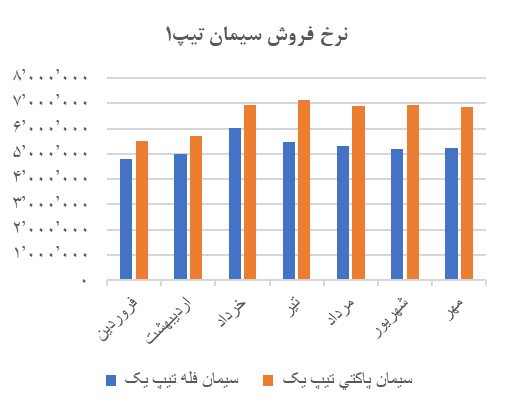

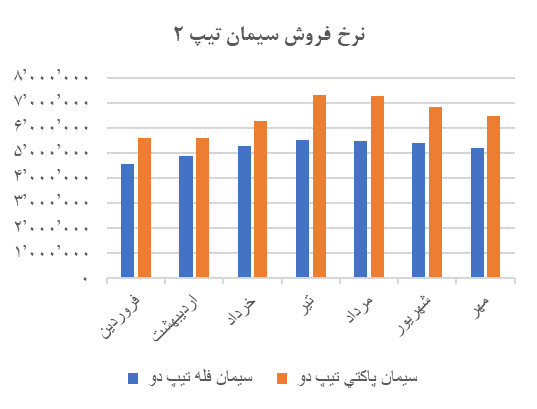

از ابتدای سال ۱۴۰۱ به تدریج با گرم شدن هوا و با شروع فصل ساخت و ساز، علی رغم عدم افزایش نرخ از سوی انجمن صنفی سیمان، نرخ قیمت ها افزایشی بوده است.

در سال۱۴۰۰ مبلغ فروش حدود ۷۰ درصد بالاتر از سال گذشته بوده است که دلیل آن، علی رغم کاهش در میزان تولید (حدود ۱۰ درصد) به علت افزایش نرخ سیمان در دو مرحله در فصل ابتدای سال ۱۴۰۰ بوده است.

در میان سیمان های تولیدی شرکت سیمان تیپ۱ بیشترین میزان فروش داخلی و صادراتی را به صورت پاکتی و فله ای دارد. بعد از آن سیمان تیپ ۲ بیشترین میزان فروش داخلی را دارد.

شرکت طی سال های گذشته همواره در درآمد عملیاتی، سود خالص و سود عملیاتی روندی صعودی داشته است.

مفروضات تحلیل

| مفروضات |

سال ۱۴۰۱ |

| نرخ گاز (ریال/ مترمکعب) |

۶۰۰۰ |

| نرخ برق(ریال/ کیلووات ساعت) |

۳۰۰۰ |

| تورم |

۴۰% |

| نرخ سیمان صادراتی پاکتی-فله( دلار/تن) |

۲۳-۳۷ |

| نرخ کلینکر صادراتی( دلار/تن) |

۲۸ |

| نرخ دلار(ریال) |

۲۸۰۰۰۰ |

برای ۶ ماهه دوم سال ۱۴۰۱ حدود ۶۳۰,۰۰۰ تن تولید سیمان و ۵۹۰,۴۵۰ تن فروش سیمان و ۲۳۸۰۰ تن فروش کلینکر در نظر گرفته شده است.

نرخ فروش سیمان های تولیدی شرکت براساس آخرین افزایش رسمی قیمت در سال ۱۴۰۰ و با افزایش ۴۰ درصدی در نظر گرفته شده است.

حامل های انرژی (برق-گاز- مازوت) سهم زیادی در بخش سربار بهای تمام شده دارد (سربار سهم ۸۰ درصدی در بهای تمام شده و حامل های انرژی سهم حدود ۳۰ درصدی در بخش سربار). نرخ گاز سوخت، طبق مصوبه دولت برابر با ۱۰ درصد نرخ خوراک پتروشیمی ها با سقف ۵،۰۰۰ریال بر متر مکعب در نظر گرفته شده است. و نرخ مازوت برابر نرخ گاز طبیعی بعلاوه هزینه حمل در نظر گرفته شده است.

سهم صادراتی سیمان برای ۶ ماهه دوم حدود ۱.۵ درصد ( حدود ۱۸۰۰۰ تن) به کشورهای ارمنستان و عراق در نظر گرفته شده است.(هزینه حمل تا مرز نوردوز(ارمنستان) نیز با شرکت است).

پیش بینی سود هر سهم

| شرح |

۱۲ماهه منتهی به ۱۳۹۸ |

۱۲ماهه منتهی به ۱۳۹۹ |

۱۲ماهه منتهی به ۱۴۰۰ |

۶ماهه ابتدای سال ۱۴۰۱ |

کارشناسی ۶ ماهه پایانی ۱۴۰۱ |

کارشناسی سال ۱۴۰۱ |

| درآمدهای عملیاتی |

۲,۲۵۱,۴۶۰ |

۴,۳۴۶,۰۲۳ |

۷,۵۰۶,۳۳۱ |

۵,۵۷۳,۲۶۴ |

۳,۳۸۰,۳۱۲ |

۸,۹۵۳,۵۷۶ |

| بهای تمام شده درآمدهای عملیاتی |

-۱,۳۱۰,۳۲۶ |

-۲,۱۱۱,۹۹۴ |

-۳,۲۵۵,۳۷۶ |

-۲,۲۴۵,۸۶۴ |

-۲,۰۹۳,۵۳۲ |

-۴,۳۳۹,۳۹۶ |

| سود (زیان) ناخالص |

۹۴۱,۱۳۴ |

۲,۲۳۴,۰۲۹ |

۴,۲۵۰,۹۵۵ |

۳,۳۲۷,۴۰۰ |

۱,۲۸۶,۷۸۰ |

۴,۶۱۴,۱۸۰ |

| هزینههای فروش، اداری و عمومی |

-۶۳,۱۲۷ |

-۸۵,۲۵۸ |

-۲۸۵,۰۴۳ |

-۲۰۰,۷۱۰ |

-۲۸۰,۲۱۷ |

-۴۸۰,۹۲۷ |

| خالص سایر درآمدها و هزینه ها |

۴۱,۸۹۹ |

۵۰,۲۵۶ |

۳,۷۳۸ |

۵۷,۱۷۲ |

۰ |

۵۷,۱۷۲ |

| سود (زیان) عملیاتی |

۹۱۹,۹۰۶ |

۲,۱۹۹,۰۲۷ |

۳,۹۶۹,۶۵۰ |

۳,۱۸۳,۸۶۲ |

۱,۰۰۶,۵۶۴ |

۴,۱۹۰,۴۲۶ |

| هزینههای مالی |

۰ |

-۵,۳۲۸ |

۰ |

-۴,۹۱۹ |

۰ |

-۴,۹۱۹ |

| سایر درآمدها و هزینههای غیرعملیاتی |

۶۸,۶۷۱ |

۵۹۲,۶۰۶ |

۹۶۹,۶۰۸ |

۲۵۳,۵۰۹ |

۱۳۲,۵۳۵ |

۳۸۶,۰۴۴ |

| سود (زیان) عملیات قبل از مالیات |

۹۸۸,۵۷۷ |

۲,۷۸۶,۳۰۵ |

۴,۹۳۹,۲۵۸ |

۳,۴۳۲,۴۵۲ |

۱,۱۳۹,۰۹۹ |

۴,۵۷۱,۵۵۱ |

| مالیات |

-۷۱,۹۰۰ |

-۲۰۳,۴۸۰ |

-۴۳۹,۹۲۸ |

-۵۰۹,۱۵۱ |

۶۶,۱۹۳ |

-۴۴۲,۹۵۴ |

| سود (زیان) خالص |

۹۱۶,۶۷۷ |

۲,۵۸۲,۸۲۵ |

۴,۴۹۹,۳۳۰ |

۲,۹۲۳,۳۰۱ |

۱,۲۰۵,۲۹۲ |

۴,۱۲۸,۵۹۶ |

| سود (زیان) خالص هر سهم– ریال |

۱,۳۱۰ |

۳,۶۹۰ |

۶,۴۲۸ |

۴,۱۷۶ |

۱,۲۰۵ |

۴,۱۲۹ |

| سرمایه |

۱,۰۰۰,۰۰۰ |

۱,۰۰۰,۰۰۰ |

۱,۰۰۰,۰۰۰ |

۱,۰۰۰,۰۰۰ |

۱,۰۰۰,۰۰۰ |

۱,۰۰۰,۰۰۰ |

| سود هر سهم براساس آخرین سرمایه |

۹۱۷ |

۲,۵۸۳ |

۴,۴۹۹ |

۲,۹۲۳ |

۱,۲۰۵ |

۴,۱۲۹ |

قیمت تابلوی سهم ساروم ۲۵۵۰ تومان می باشد که با سود برآوردی سال ۱۴۰۱ که در محدوده ی ۴۱۳ تومان می باشد،P/E آن برابر با ۶.۱ می باشد.

تکنیکال ساروم

سهم در تایم فریم هفتگی روند صعودی داشته و دائما در حال تشکیل کف و سقف های بالاتر می باشد. هم اکنون نیز همراه با واگرایی مخفی مثبت به محدوده حمایتی (۲۳۵۰-۲۵۵۰) تومان رسیده و همزمان با ابرکومو نیز برخورد کرده است و خط روند نزولی RSI در این تایم فریم نیز به سمت بالا شکست شده است؛ فلذا به نظر می رسد اصلاح سهم در شرف اتمام بوده و سهم توان بازگشت به روند اصلی خود را داشته باشد.

تحلیلگر: مریم معمارزاده، تحلیلگر شرکت سبدگردان آمیتیس

نظر شما